アルミニウム合金ワイヤーを使用してアルミニウム合金の航空部品を溶接する場合、溶接部の耐食性を確保するにはどうすればよいですか?

航空宇宙分野では、アルミニウム合金は軽量で強度が高いため、航空機や宇宙船の製造に広く使用されています。アルミニウム合金ワイヤーを使用してアルミニウム合金の航空部品を溶接する場合、溶接部が耐食性であり、飛行の安全性を確保するための厳しい機械的性能要件を満たしていることを確認するにはどうすればよいでしょうか?

航空宇宙分野では、アルミニウム合金は軽量で高強度であるため、航空機や宇宙船の製造に広く使用されています。アルミニウム合金ワイヤを使用してアルミニウム合金の航空宇宙部品を溶接する場合、溶接部が耐食性であり、厳しい機械的性能要件を満たしていることを保証することが、飛行の安全性にとって極めて重要です。これを達成するための重要な戦略をいくつか紹介します。

1. 適切な溶接材料と溶加材を選択します。

溶接の強度と耐食性を確保するには、溶接材料は母材の化学組成と機械的特性に一致する必要があります。

アルミニウム合金ワイヤなどの溶加材は、航空宇宙部品の特定のニーズを満たすために、耐食性、強度、溶接性に基づいて選択する必要があります。

2. 溶接パラメータを正確に制御します。

溶接の均一性と品質を確保するには、電流、電圧、溶接速度、溶接温度などの溶接パラメータを正確に制御する必要があります。

溶接パラメータを最適化することで、溶接時の熱影響部を減らすことができ、母材の機械的特性や耐食性を維持できます。

3. 高度な溶接技術を使用します。

レーザー溶接や電子ビーム溶接などの高精度・低入熱の溶接技術を活用することで、溶接変形や残留応力を低減し、溶接品質を向上させることができます。

これらの技術により、航空宇宙部品の厳しい精度要件を満たす、より正確な溶接制御も可能になります。

4. 溶接部の防食処理:

溶接完了後、溶接部の耐食性を向上させるために、陽極酸化処理や保護塗装などの必要な防食処理を溶接部に施します。

適切なコーティング材料と防腐剤を選択して、アルミニウム合金基材との良好な適合性と接着性を確保します。

5.厳格な品質管理とテスト:

厳格な品質管理システムを導入し、溶接プロセスと溶接品質を継続的に監視します。

X 線検査や超音波検査などの高度な検査方法を使用して溶接部を包括的に検査し、溶接部に欠陥がなく、機械的性能要件を満たしていることを確認します。

6. トレーニングと技術サポート:

溶接作業者に専門的なトレーニングを提供して、スキルと意識を向上させ、アルミニウム合金溶接の特性と要件を確実に熟知させます。

溶接プロセス中に発生した問題をタイムリーに解決できるように、必要な技術サポートと指導を提供します。

の使用 アルミニウム合金線 適切な溶接材料と溶加材の選択、溶接パラメータの正確な制御、高度な溶接技術の使用、溶接部の防食処理の実行、厳格な品質管理とテストの実施、トレーニングと技術サポートの提供によって、品質を確保できます。ワイヤーがアルミニウム合金の航空部品を溶接すると、溶接部は耐食性があり、厳しい機械的性能要件を満たしているため、飛行の安全性が確保されます。

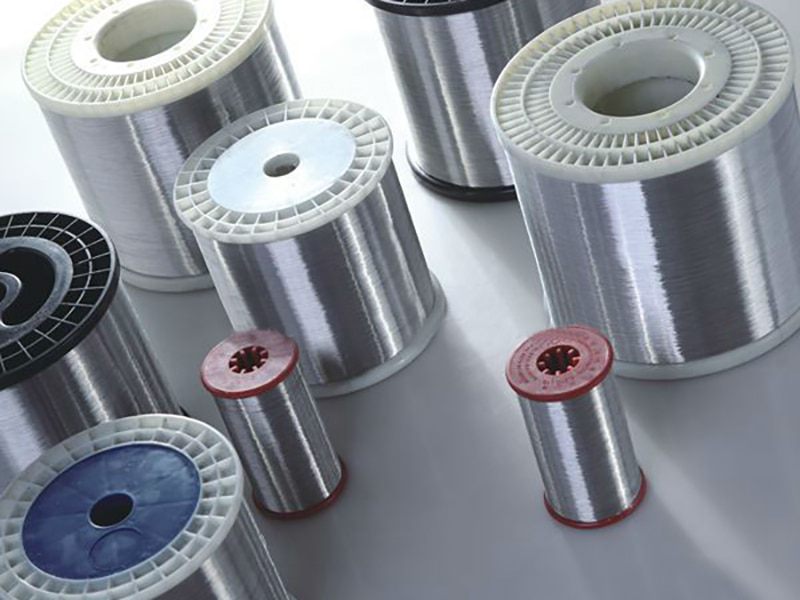

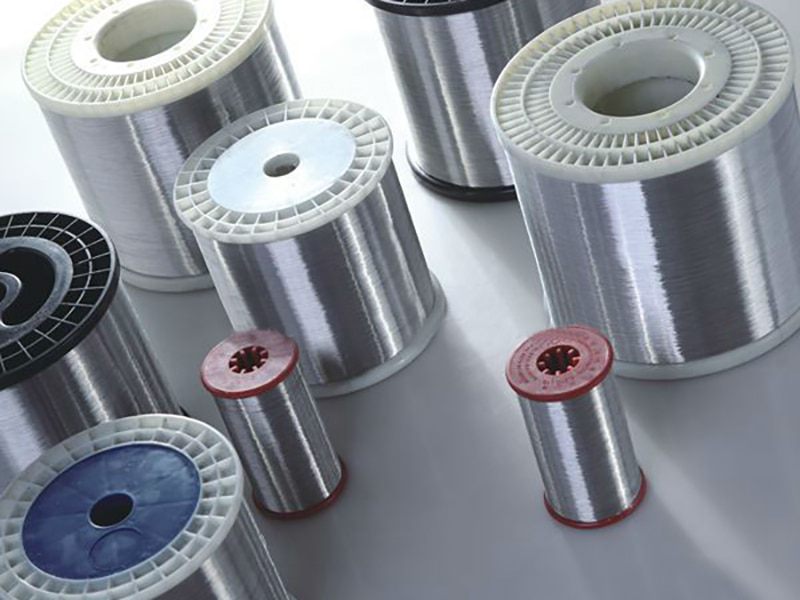

アルミニウム合金溶接ワイヤ

航空宇宙分野では、アルミニウム合金は軽量で高強度であるため、航空機や宇宙船の製造に広く使用されています。アルミニウム合金ワイヤを使用してアルミニウム合金の航空宇宙部品を溶接する場合、溶接部が耐食性であり、厳しい機械的性能要件を満たしていることを保証することが、飛行の安全性にとって極めて重要です。これを達成するための重要な戦略をいくつか紹介します。

1. 適切な溶接材料と溶加材を選択します。

溶接の強度と耐食性を確保するには、溶接材料は母材の化学組成と機械的特性に一致する必要があります。

アルミニウム合金ワイヤなどの溶加材は、航空宇宙部品の特定のニーズを満たすために、耐食性、強度、溶接性に基づいて選択する必要があります。

2. 溶接パラメータを正確に制御します。

溶接の均一性と品質を確保するには、電流、電圧、溶接速度、溶接温度などの溶接パラメータを正確に制御する必要があります。

溶接パラメータを最適化することで、溶接時の熱影響部を減らすことができ、母材の機械的特性や耐食性を維持できます。

3. 高度な溶接技術を使用します。

レーザー溶接や電子ビーム溶接などの高精度・低入熱の溶接技術を活用することで、溶接変形や残留応力を低減し、溶接品質を向上させることができます。

これらの技術により、航空宇宙部品の厳しい精度要件を満たす、より正確な溶接制御も可能になります。

4. 溶接部の防食処理:

溶接完了後、溶接部の耐食性を向上させるために、陽極酸化処理や保護塗装などの必要な防食処理を溶接部に施します。

適切なコーティング材料と防腐剤を選択して、アルミニウム合金基材との良好な適合性と接着性を確保します。

5.厳格な品質管理とテスト:

厳格な品質管理システムを導入し、溶接プロセスと溶接品質を継続的に監視します。

X 線検査や超音波検査などの高度な検査方法を使用して溶接部を包括的に検査し、溶接部に欠陥がなく、機械的性能要件を満たしていることを確認します。

6. トレーニングと技術サポート:

溶接作業者に専門的なトレーニングを提供して、スキルと意識を向上させ、アルミニウム合金溶接の特性と要件を確実に熟知させます。

溶接プロセス中に発生した問題をタイムリーに解決できるように、必要な技術サポートと指導を提供します。

の使用 アルミニウム合金線 適切な溶接材料と溶加材の選択、溶接パラメータの正確な制御、高度な溶接技術の使用、溶接部の防食処理の実行、厳格な品質管理とテストの実施、トレーニングと技術サポートの提供によって、品質を確保できます。ワイヤーがアルミニウム合金の航空部品を溶接すると、溶接部は耐食性があり、厳しい機械的性能要件を満たしているため、飛行の安全性が確保されます。

アルミニウム合金溶接ワイヤ

PREV:アルミニウム化学装置の溶接にアルミニウム溶接ワイヤを使用する場合、溶接の高い強度を確保するにはどうすればよいですか?

NEXT:アルミニウム溶接ワイヤを使用してアルミニウム合金部品を溶接する場合、溶接プロセスの熱伝導率を最適化するにはどうすればよいですか?

NEXT:アルミニウム溶接ワイヤを使用してアルミニウム合金部品を溶接する場合、溶接プロセスの熱伝導率を最適化するにはどうすればよいですか?

関連製品

-

もっと見る

もっと見る

5154アルミニウム合金溶接ワイヤ

-

もっと見る

もっと見る

ER4043シリコンアルミニウム溶接ワイヤ

-

もっと見る

もっと見る

ER4047アルミニウムMIG溶接ワイヤ

-

もっと見る

もっと見る

ER5154 AL-MG合金ワイヤ

-

もっと見る

もっと見る

ER5087マグネシウムアルミニウム溶接ワイヤ

-

もっと見る

もっと見る

アルミニウム溶接ワイヤER5183

-

もっと見る

もっと見る

ER5356アルミニウム溶接ワイヤ

-

もっと見る

もっと見る

ER5554アルミニウム溶接ワイヤ

-

もっと見る

もっと見る

ER5556アルミニウム溶接ワイヤ

-

もっと見る

もっと見る

ER1100アルミニウム溶接ワイヤ

-

もっと見る

もっと見る

ER5754アルミニウム溶接ワイヤ

-

もっと見る

もっと見る

ER2319アルミニウム溶接ワイヤ