アルミニウム化学装置の溶接にアルミニウム溶接ワイヤを使用する場合、溶接の高い強度を確保するにはどうすればよいですか?

化学産業では、多くの機器やパイプラインで腐食性媒体を扱う必要があります。使用するとき アルミ溶接ワイヤー アルミニウムの化学装置を溶接する場合、溶接部の強度が高いだけでなく、化学的腐食にも効果的に耐えられるようにするにはどうすればよいでしょうか?

化学産業では、アルミニウム製の機器やパイプが腐食性媒体を扱うことが多いため、溶接部が強力であるだけでなく、化学的攻撃にも耐性があることを確認することが重要です。アルミニウム化学装置の溶接にアルミニウム溶接ワイヤを使用する場合、溶接の品質と耐食性を確保するための重要な対策がいくつかあります。

1. 適切な溶接材料と溶加材を選択します。

母材に適合する溶接材料とアルミニウム溶接ワイヤを選択し、溶接部の組成が母材と同様になるようにし、高い強度と化学的安定性を維持します。

溶接部の耐食性を向上させるために、耐食性元素を添加した特殊アルミニウム合金溶接ワイヤの使用を検討してください。

2. 溶接パラメータを正確に制御します。

溶接電流、電圧、溶接速度、溶接温度などのパラメータを正確に制御して、適度な溶け込み深さと溶接幅を確保し、未溶融や気孔などの欠陥を回避します。

溶接パラメータを合理的に選択すると、溶接熱の影響を受ける部分が減り、溶接部の残留応力が軽減されるため、耐食性が向上します。

3. 溶接技術とプロセスを最適化します。

TIG (タングステン アーク溶接) や MIG (溶融アーク溶接) などの適切な溶接技術を使用して、溶接プロセス中の酸化や汚染を軽減し、溶接の純度を向上させます。

溶接部の強度と耐食性を高めるために、溶接部の過度の集中や応力集中領域の形成を避けるために、合理的な溶接部の形状とレイアウトを設計します。

4. 溶接部の防食処理:

溶接完了後は、溶接部の耐食性をさらに向上させるために、溶接部に防食塗装の溶射や陽極酸化処理等の必要な防食処理を施します。

均一な塗装と強力な密着性を確保するために、アルミニウムと相性の良い防食材料を選択し、防食塗装の効果を確実にするために定期的に点検およびメンテナンスを行ってください。

5.厳格な品質管理とテスト:

厳格な品質管理システムを導入して、溶接材料と装置を検査して受け入れ、関連する規格と要件に準拠していることを確認します。

目視検査、寸法測定、化学組成分析などを含む溶接部の包括的な検査を実施して、溶接部に欠陥がなく、正確な寸法を持ち、耐食性の要件を満たしていることを確認します。

6. 溶接工のトレーニングと操作仕様:

溶接工に専門的なトレーニングを提供して、スキルと操作レベルを向上させ、溶接アルミニウム化学装置の特性と要件を確実に熟知させます。

溶接作業者が仕様通りに作業できるよう、溶接前の準備、溶接中の注意事項、溶接後の処理など、詳細な溶接作業仕様書を作成します。

アルミニウム溶接の使用は、適切な溶接材料と溶加材の選択、溶接パラメータの正確な制御、溶接技術とプロセスの最適化、溶接部の防食処理、厳格な品質管理とテストの実施、溶接工のトレーニングと操作仕様の強化によって確実に行うことができます。ワイヤーがアルミニウムの化学機器を溶接すると、溶接部の強度が高くなるだけでなく、化学腐食にも効果的に耐えられます。これは、化学装置の全体的なパフォーマンスと操作の安全性の向上に役立ちます。

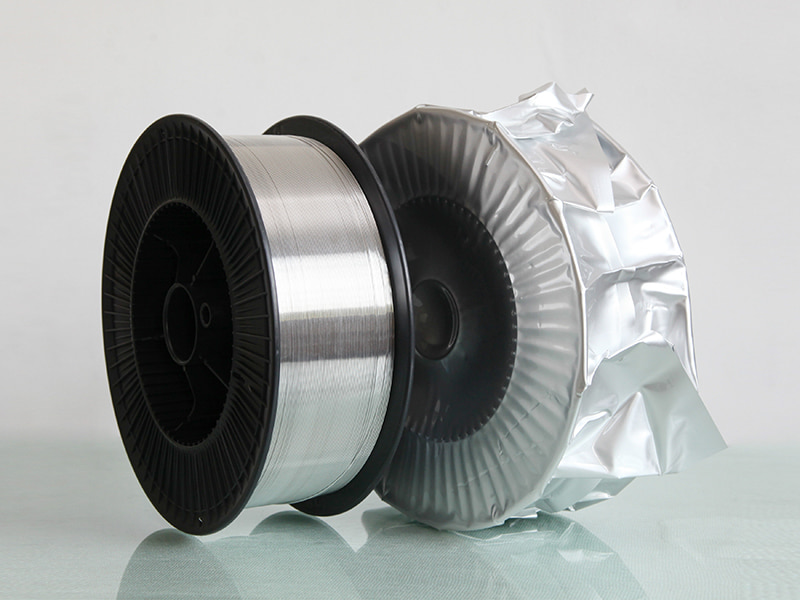

ER5154 Al-Mg 合金ワイヤー

化学産業では、アルミニウム製の機器やパイプが腐食性媒体を扱うことが多いため、溶接部が強力であるだけでなく、化学的攻撃にも耐性があることを確認することが重要です。アルミニウム化学装置の溶接にアルミニウム溶接ワイヤを使用する場合、溶接の品質と耐食性を確保するための重要な対策がいくつかあります。

1. 適切な溶接材料と溶加材を選択します。

母材に適合する溶接材料とアルミニウム溶接ワイヤを選択し、溶接部の組成が母材と同様になるようにし、高い強度と化学的安定性を維持します。

溶接部の耐食性を向上させるために、耐食性元素を添加した特殊アルミニウム合金溶接ワイヤの使用を検討してください。

2. 溶接パラメータを正確に制御します。

溶接電流、電圧、溶接速度、溶接温度などのパラメータを正確に制御して、適度な溶け込み深さと溶接幅を確保し、未溶融や気孔などの欠陥を回避します。

溶接パラメータを合理的に選択すると、溶接熱の影響を受ける部分が減り、溶接部の残留応力が軽減されるため、耐食性が向上します。

3. 溶接技術とプロセスを最適化します。

TIG (タングステン アーク溶接) や MIG (溶融アーク溶接) などの適切な溶接技術を使用して、溶接プロセス中の酸化や汚染を軽減し、溶接の純度を向上させます。

溶接部の強度と耐食性を高めるために、溶接部の過度の集中や応力集中領域の形成を避けるために、合理的な溶接部の形状とレイアウトを設計します。

4. 溶接部の防食処理:

溶接完了後は、溶接部の耐食性をさらに向上させるために、溶接部に防食塗装の溶射や陽極酸化処理等の必要な防食処理を施します。

均一な塗装と強力な密着性を確保するために、アルミニウムと相性の良い防食材料を選択し、防食塗装の効果を確実にするために定期的に点検およびメンテナンスを行ってください。

5.厳格な品質管理とテスト:

厳格な品質管理システムを導入して、溶接材料と装置を検査して受け入れ、関連する規格と要件に準拠していることを確認します。

目視検査、寸法測定、化学組成分析などを含む溶接部の包括的な検査を実施して、溶接部に欠陥がなく、正確な寸法を持ち、耐食性の要件を満たしていることを確認します。

6. 溶接工のトレーニングと操作仕様:

溶接工に専門的なトレーニングを提供して、スキルと操作レベルを向上させ、溶接アルミニウム化学装置の特性と要件を確実に熟知させます。

溶接作業者が仕様通りに作業できるよう、溶接前の準備、溶接中の注意事項、溶接後の処理など、詳細な溶接作業仕様書を作成します。

アルミニウム溶接の使用は、適切な溶接材料と溶加材の選択、溶接パラメータの正確な制御、溶接技術とプロセスの最適化、溶接部の防食処理、厳格な品質管理とテストの実施、溶接工のトレーニングと操作仕様の強化によって確実に行うことができます。ワイヤーがアルミニウムの化学機器を溶接すると、溶接部の強度が高くなるだけでなく、化学腐食にも効果的に耐えられます。これは、化学装置の全体的なパフォーマンスと操作の安全性の向上に役立ちます。

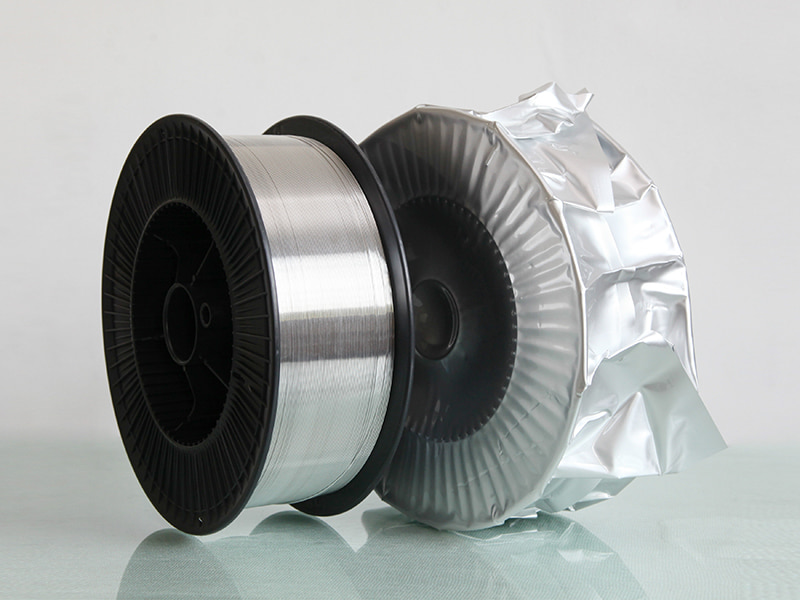

ER5154 Al-Mg 合金ワイヤー

PREV:ガスメタルアーク溶接 (GMAW) は、アルミニウム合金を溶接する一般的な方法です。

NEXT:アルミニウム合金ワイヤーを使用してアルミニウム合金の航空部品を溶接する場合、溶接部の耐食性を確保するにはどうすればよいですか?

NEXT:アルミニウム合金ワイヤーを使用してアルミニウム合金の航空部品を溶接する場合、溶接部の耐食性を確保するにはどうすればよいですか?

関連製品

-

もっと見る

もっと見る

5154アルミニウム合金溶接ワイヤ

-

もっと見る

もっと見る

ER4043シリコンアルミニウム溶接ワイヤ

-

もっと見る

もっと見る

ER4047アルミニウムMIG溶接ワイヤ

-

もっと見る

もっと見る

ER5154 AL-MG合金ワイヤ

-

もっと見る

もっと見る

ER5087マグネシウムアルミニウム溶接ワイヤ

-

もっと見る

もっと見る

アルミニウム溶接ワイヤER5183

-

もっと見る

もっと見る

ER5356アルミニウム溶接ワイヤ

-

もっと見る

もっと見る

ER5554アルミニウム溶接ワイヤ

-

もっと見る

もっと見る

ER5556アルミニウム溶接ワイヤ

-

もっと見る

もっと見る

ER1100アルミニウム溶接ワイヤ

-

もっと見る

もっと見る

ER5754アルミニウム溶接ワイヤ

-

もっと見る

もっと見る

ER2319アルミニウム溶接ワイヤ