さまざまな業界での応用に影響を与えるアルミニウム合金溶接ワイヤ技術の主な進歩と課題は何ですか?

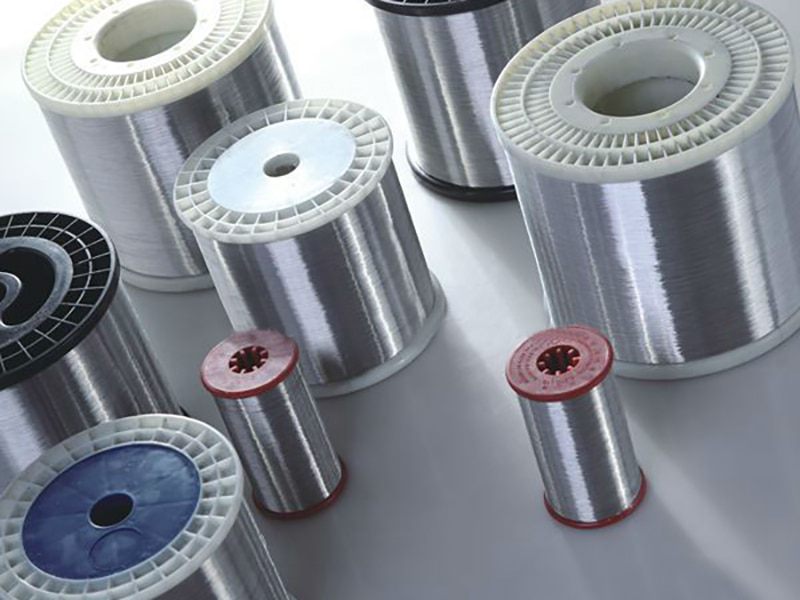

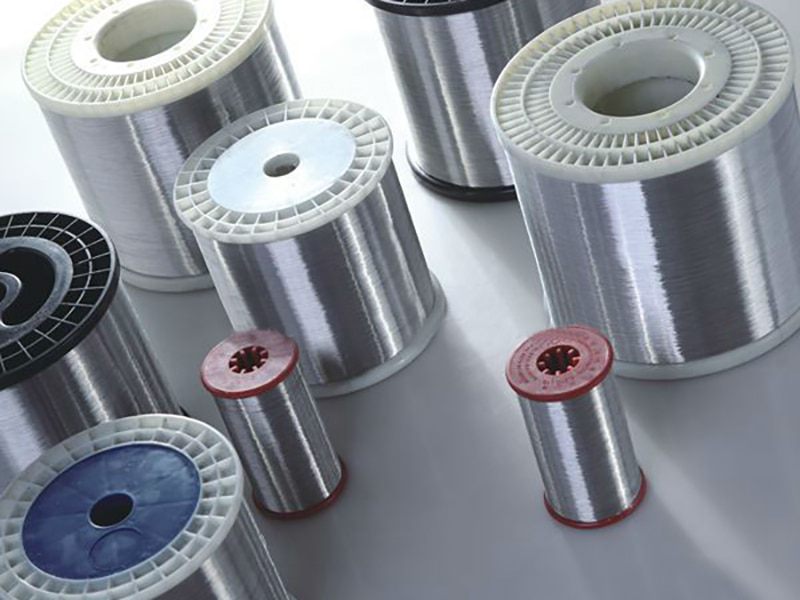

アルミニウム合金溶接ワイヤ 軽量、高い強度重量比、優れた耐食性により、さまざまな産業で重要な役割を果たしています。溶接ワイヤ技術の継続的な開発は、その適用範囲を拡大するのに役立ち、大幅な進歩をもたらしましたが、その過程でさまざまな課題に直面しました。

合金組成と微細構造: 研究者らは、新しいアルミニウム合金の開発とその微細構造の最適化において、機械的特性と溶接性を向上させることで大きな進歩を遂げてきました。合金組成の進歩により、溶接ワイヤの強度、延性、溶接性能が向上し、航空宇宙、自動車、建設産業における高応力用途に適したものになりました。

フィラーワイヤーの配合: 溶接ワイヤの配合を最適化するための継続的な努力により、溶接プロセス中の送給性が向上し、気孔率が減少し、アークの安定性が向上しました。これらの改善により、溶接効率が向上し、欠陥が減少し、全体的な生産性が向上しました。

表面処理とコーティング: 表面処理技術とコーティングの革新により、溶接中の酸化や水素吸収などの課題に対処し、溶接品質の向上と手戻りの削減につながりました。コーティングされた溶接ワイヤは、アークの開始を改善し、スパッタを低減し、環境汚染物質に対する耐性を向上させることができ、溶接性能にプラスの影響を与えます。

オートメーションとロボティクス: 自動化とロボット溶接システムの統合は、溶接業界に革命をもたらしました。溶接パラメータを正確かつ一貫して制御できるため、さまざまな用途で効率的で高品質のアルミニウム合金溶接が可能になります。自動溶接プロセスにより、特に大規模製造において、生産性が向上し、人件費が削減され、溶接の再現性が確保されます。

汚染に対する敏感さ: アルミニウム合金は水分、油、グリースなどの汚染物質に弱く、気孔が発生したり溶接の完全性が低下したりする可能性があります。溶接ワイヤの厳密な清浄度と保管条件を維持することは、最適な性能を確保し、欠陥を防ぐために非常に重要です。

熱影響部 (HAZ) の亀裂: 一部のアルミニウム合金は、その熱的性質と凝固亀裂の影響を受けやすいため、溶接中に HAZ 亀裂が発生しやすいです。この課題を軽減し、健全な溶接接合を確保するには、溶接技術、フィラー ワイヤの選択、および予熱方法を考慮することが不可欠です。

合金の互換性: アルミニウム合金の組成と融点は異なるため、母材に合った適切な溶接ワイヤを選択することが重要です。合金が一致しないと、溶接強度と完全性が低下し、重要な用途での使用が制限される可能性があります。

高価な製造プロセス: 高品質のアルミニウム合金溶接ワイヤの製造には複雑な工程と原材料が含まれるため、他の溶接ワイヤと比較して比較的高価になります。メーカーは、ワイヤの品質と性能を損なうことなくコストのバランスをとる必要があります。

結論として、アルミニウム合金溶接ワイヤ技術の継続的な進歩により、さまざまな業界での用途が拡大し、さまざまな工学的課題に対する軽量で耐久性のあるソリューションが提供されています。技術革新によって溶接品質やプロセス効率などの多くの課題が解決されてきましたが、業界関係者は、さまざまな分野でのアルミニウム合金溶接ワイヤの普及をさらに促進するために、汚染、合金の適合性、溶接性に関連する問題への対処に引き続き警戒する必要があります。

PREV:ER4043 シリコン アルミニウム溶接ワイヤの組成と特性は、特定の溶接用途における適合性と性能にどのような影響を及ぼしますか?また、その使用を成功させるための重要な考慮事項は何ですか?

NEXT:アルミニウム MIG ワイヤを使用してアルミニウムを溶接する方法

NEXT:アルミニウム MIG ワイヤを使用してアルミニウムを溶接する方法

関連製品

-

もっと見る

もっと見る

5154アルミニウム合金溶接ワイヤ

-

もっと見る

もっと見る

ER4043シリコンアルミニウム溶接ワイヤ

-

もっと見る

もっと見る

ER4047アルミニウムMIG溶接ワイヤ

-

もっと見る

もっと見る

ER5154 AL-MG合金ワイヤ

-

もっと見る

もっと見る

ER5087マグネシウムアルミニウム溶接ワイヤ

-

もっと見る

もっと見る

アルミニウム溶接ワイヤER5183

-

もっと見る

もっと見る

ER5356アルミニウム溶接ワイヤ

-

もっと見る

もっと見る

ER5554アルミニウム溶接ワイヤ

-

もっと見る

もっと見る

ER5556アルミニウム溶接ワイヤ

-

もっと見る

もっと見る

ER1100アルミニウム溶接ワイヤ

-

もっと見る

もっと見る

ER5754アルミニウム溶接ワイヤ

-

もっと見る

もっと見る

ER2319アルミニウム溶接ワイヤ