アルミニウム溶接ワイヤを理解する: 包括的なガイド

アルミニウムは軽量で耐食性があるため、自動車、船舶、航空宇宙に至るまで、さまざまな業界で欠かせない素材です。広く使用されているため、当然、効果的な溶接ソリューションに対する高い需要が生じています。を選択する MIG に最適なアルミニウム溶接ワイヤ またはTIG、あるいはそれについてさえ知っています アルミ溶接ワイヤフラックスコアオプション 、強力で信頼性の高い溶接を実現するには非常に重要です。

1. 概要 アルミ溶接ワイヤー

アルミニウム溶接ワイヤは、アルミニウム合金を接合するために設計された特殊な消耗品です。その用途は信じられないほど多様で、多くの分野にわたる製造や修理において重要な役割を果たしています。

- 自動車: シャーシコンポーネントから複雑なエンジン部品や排気システムに至るまで、アルミニウム溶接ワイヤは自動車産業の生産と修理の両方に不可欠です。

- 海兵隊: アルミニウムは耐食性に優れているため、船舶の建造や修理に広く使用されています。右を選択する ボート修理用アルミ溶接ワイヤー 過酷な海洋環境における耐久性が最も重要です。

- 航空宇宙: 軽量かつ高強度の材料が重要である航空宇宙分野では、航空機の構造や部品の製造にアルミニウム溶接ワイヤが使用されます。

- 構造: アルミニウムは建築設計や構造要素に使用されることが増えており、特殊な溶接技術が必要となります。

適切なアルミニウム溶接ワイヤを選択することの重要性は、どれだけ強調してもしすぎることはありません。間違ったワイヤを使用すると、溶接部の脆弱化、亀裂、気孔が発生し、最終的には構造上の破損につながる可能性があります。適切に選択すると、最適な機械的特性、耐食性、溶接部の美的魅力が保証されます。

2. アルミ溶接ワイヤの主な種類

さまざまな種類のアルミニウム溶接ワイヤを理解することは、用途に適した溶接ワイヤを選択するための基本です。

4043 アルミニウム溶接ワイヤ

これは最も一般的なアルミニウム溶加材の 1 つです。シリコンを5%含有することにより、流動性が大幅に向上し、凝固収縮が少なくなり、割れに強くなります。

- 主な特徴: 流動性に優れ、耐クラック性に優れ、高温用途に適しています。

- 一般的なアプリケーション: 6XXX シリーズ合金 (6061、6063 など) の溶接や合金の鋳造によく使用されます。

5356 アルミニウム溶接ワイヤ

5356 合金には 5% のマグネシウムが含まれており、4043 よりも高い引張強度と優れた延性を備えています。

- 主な特徴: 高強度、良好な延性、優れた耐食性(特に塩水環境)があり、構造溶接に適しています。

- 一般的なアプリケーション: 5XXX シリーズ合金 (5052、5083、5456 など) の溶接や、より高い強度が必要とされる一般的な加工に広く使用されています。

その他の特殊合金溶接ワイヤ

4043 と 5356 以外にも、他の合金は特定の目的に役立ちます。

- 4943: 強度と耐クラック性のバランスが良く、若干高い強度が必要な特定の用途で 4043 の代替品としてよく使用されます。

- 5183: 5356 に似ていますが、マグネシウム含有量が高く、さらに優れた強度と耐食性を備えており、特に海洋および極低温用途に適しています。

やに入りアルミ線

従来の MIG/TIG 溶接ではソリッド アルミニウム ワイヤほど一般的ではありませんが、 アルミ溶接ワイヤフラックスコアオプション 存在します。

- 可用性: フラックス入りアルミニウムワイヤも入手可能ですが、その使用は一般にソリッドワイヤに比べて制限されています。

- 利点: 一部の用途では外部シールドガスの必要性がなくなり、特定の現場条件で利便性が高まります。また、アークがより安定し、濡れが改善される可能性もあります。

- 短所: フラックス残留物を除去する必要があり、発生するヒュームがさらに激しくなる可能性があります。溶接の外観はソリッド ワイヤほどきれいではない可能性があり、通常はより高価です。それらは一般的には考慮されていません MIG に最適なアルミニウム溶接ワイヤ 全体的な品質と広範な使用の点で。

3. 適切なアルミニウム溶接ワイヤの選び方

適切なアルミニウム溶接ワイヤを選択することは、耐久性のある溶接を成功させるための重要なステップです。いくつかの要因が関係します。

基材に応じて

最も重要な考慮事項は、溶接するアルミニウム合金の組成です。異なるアルミニウム シリーズは、さまざまな溶加材との反応が異なります。

- 6061 アルミニウム合金の場合: 熱処理可能な合金である 6061 などの一般的な合金の場合、一般に 4043 アルミニウム溶接ワイヤが最も推奨されます。シリコン含有量は亀裂を最小限に抑え、流動性を向上させるのに役立ち、このタイプの合金を溶接する場合に有益です。ただし、より高い強度が必要な用途や、溶接後の陽極酸化処理の色の一致が重要な用途の場合は、5356 を検討することもできますが、慎重に管理しないと 6061 では亀裂が発生しやすくなります。

- 5XXX シリーズ合金 (例: 5052、5083) の場合: これらは、優れた耐食性のため、海洋用途でよく使用される非熱処理合金です。 5356 アルミニウム溶接ワイヤは、より高い強度に適合し、耐食性を維持できるため、これらの合金には通常推奨されます。

母材と選択したワイヤの互換性を確認するには、必ずアルミニウム フィラー メタル選択表を参照してください。

溶接方法

使用する溶接プロセスによっても、アルミニウム溶接ワイヤの形状が決まります。

- MIG溶接(ガスメタルアーク溶接): MIG 溶接の場合、ワイヤは溶接ガンを通して連続的に供給されます。このプロセスは、その速度と効率で知られています。アルミニウムの汎用 MIG 溶接には、ER4043 と ER5356 が最も一般的で多用途の選択肢です。多くの専門家は、5356 が MIG に最適なアルミニウム溶接ワイヤ 強度と耐食性が主な関心事の場合は、使いやすさと美しいビード プロファイルにより 4043 が好まれることがよくあります。

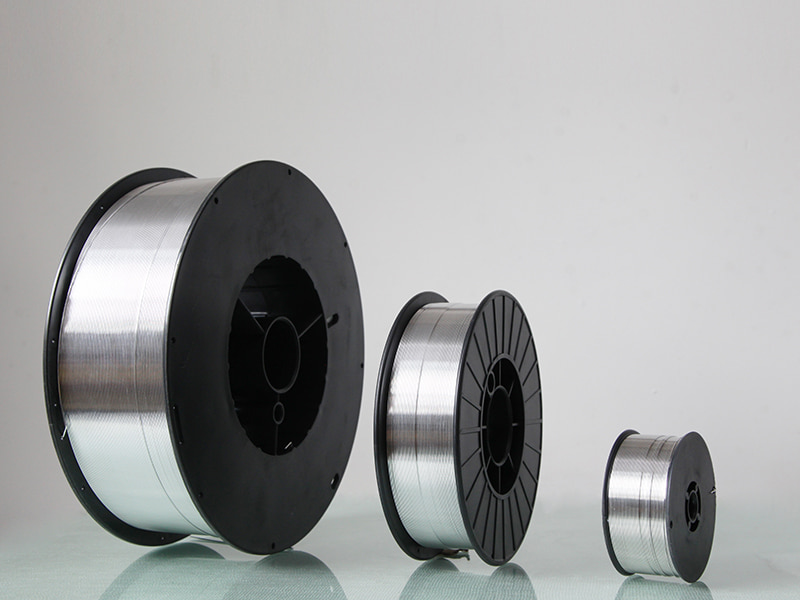

- アルミ溶接ワイヤー Spool Gun Compatibility: アルミニウム、特に薄いゲージを MIG 溶接する場合、または長期間にわたって溶接する場合は、スプール ガンを強くお勧めします。アルミニウム ワイヤーは柔らかく、従来の MIG ガンの長いライナーに簡単に鳥かごに引っかかったり、絡まったりする可能性があります。スプールガンは、ワイヤの小さなスプールをガンに直接配置することでこの問題に対処し、ワイヤの移動に必要な距離を大幅に短縮し、供給の問題を最小限に抑えます。メーカーごとに独自の接続システムがあるため、選択したスプールガンが特定の溶接機と互換性があることを確認してください。

- TIG溶接(ガスタングステンアーク溶接): TIG 溶接は優れた制御を提供し、高品質で美しい溶接を実現します。のために TIG溶接用アルミ溶接ワイヤ 、通常は 36 インチの長さのフィラーロッドが使用されます。 MIG 溶接で使用されるのと同じ合金 (4043、5356、4943 など) が TIG ロッドとして利用可能です。 TIG 溶接用の 4043 と 5356 の選択は、MIG と同様の原則に従います。4043 は流動性と耐亀裂性を重視し、5356 は高強度と海洋環境を重視します。

- 酸素アセチレン溶接: 現在、構造用アルミニウム溶接ではあまり一般的ではありませんが、酸素アセチレン溶接は薄いアルミニウム シートや修理作業に使用できます。このプロセスには特殊なアルミニウム フィラー ロッドが利用可能で、多くの場合、酸化アルミニウム層の洗浄を助けるフラックスが含まれています。ただし、正確な熱制御は難しいため、重要な用途にはあまり適していません。

線径の選択

溶接ワイヤの直径は、溶け込み、溶着速度、およびさまざまな厚さの材料を溶接する能力に影響します。

- 0.8mm (0.030インチ): 通常は厚さ 3 mm (1/8 インチ) までの、より薄いアルミニウム材料の溶接に最適です。より細かいアークとより正確な制御を実現し、焼き付きのリスクを軽減します。

- 1.0mm (0.040 インチ): 薄物から中厚物まで、幅広い材料厚さに適した汎用性の高い直径です。浸透力と沈着力のバランスが優れています。

- 1.2mm (0.047 インチ/3/64 インチ): より厚いアルミニウムセクションに最適で、より高い堆積速度とより深い浸透を実現します。これは重加工によく使用されます。

さまざまなワイヤ径や材料の厚さで最適なパフォーマンスを得るには、溶接機の推奨設定とワイヤ送給速度表を常に参照してください。

4. 4043 対 5356 アルミニウム溶接ワイヤの比較

これら 2 つの合金はアルミニウム溶接の主力製品です。それらの違いを理解することが、正しい選択をするための鍵となります。

組成の違い

- 4043 アルミニウム溶接ワイヤ: シリコン(Si)を約5%含有しています。シリコンは脱酸剤として作用し、溶接溜まりの流動性を大幅に改善します。

- 5356 アルミニウム溶接ワイヤ: 約5%のマグネシウム(Mg)を含みます。マグネシウムは、引張強度の向上と延性の向上に貢献します。

該当するシナリオ

- 5356 海洋環境により適しています: 5356 はマグネシウムを含有しているため、海水やその他の腐食環境において優れた耐食性を備えています。これにより、これが最適な選択肢になります ボート修理用アルミ溶接ワイヤー 過酷な条件にさらされる構造コンポーネントだけでなく、その他の海洋用途にも使用できます。また、構造溶接の強度も向上します。

- 4043 高温用途により適しています: 4043 のシリコンは凝固収縮と高温亀裂を軽減するのに役立ち、耐久性が高く、使用中に高温にさらされる用途に適しています。また、一般に、スマットが少なく、より滑らかで見た目にも美しい溶接ビードが得られます。

溶接後の色合わせの問題

- 4043: 陽極酸化すると、4043 ワイヤで行われた溶接部は通常、濃い灰色になり、周囲の母材の外観と一致しない場合があります。これは化粧品用途では重要な考慮事項です。

- 5356: 5356 ワイヤーで行われた溶接は、陽極酸化処理後の基材との色が非常に明るく、より近い色に一致する傾向があるため、美的一貫性が重要な目に見える建築コンポーネントや装飾コンポーネントに適しています。

5. アルミ溶接ワイヤの保管と酸化防止

アルミニウム溶接ワイヤは反応性が高く、酸化しやすいです。溶接の品質を確保するには、適切な保管と取り扱いが最も重要です。

アルミニウム溶接ワイヤが酸化しやすい理由

アルミニウムは、空気にさらされると、薄くて丈夫な酸化アルミニウムの保護層を容易に形成します。この酸化層は母材に耐食性をもたらしますが、溶接には悪影響を及ぼします。

- 溶接への影響: 酸化アルミニウムの融点( または ) は純アルミニウム ( または )。この酸化層が適切に管理または除去されないと、溶融不良、浸透不足、気孔が発生し、全体的に溶接が弱くなる可能性があります。

- 表面の汚染: アルミニウム ワイヤは、固有の酸化層を超えて、環境から湿気、汚れ、油、その他の汚染物質を取り込む可能性があり、これらはすべて溶接の完全性を損なう可能性があります。

正しい保管方法

正しい保管方法により、アルミニウム溶接ワイヤの保存寿命が延長され、汚染が防止されます。

- 乾燥した環境: アルミニウム溶接ワイヤは、常に湿気の少ない乾燥した環境に保管してください。水分は酸化の主な触媒であり、溶接部に水素を導入して多孔性を引き起こす可能性もあります。

- 密封された包装: ほとんどのアルミニウム溶接ワイヤは、密封された耐湿性のパッケージ (真空密封されたホイル袋など) で提供されます。ワイヤーは使用直前まで元の密封されたパッケージに保管してください。開封後、スプール全体を使用しない場合は、可能であれば乾燥剤パックを入れた密閉容器または袋に再封することをお勧めします。

- 温度管理: パッケージ内に結露が発生する可能性があるため、極端な温度変動を避けてください。安定した室温で保管してください。

- 清潔さ: スプールは、ほこり、油、その他の工場汚染物質から離れた、清潔なキャビネットまたは棚に保管してください。

使用前の溶接ワイヤーの清掃方法

注意深く保管したとしても、特にしばらく空気にさらされたスプールには、軽い酸化層や軽度の表面汚染が形成されることがあります。

- 拭き取り: 軽く酸化したワイヤーやほこりの多いワイヤーの場合は、機械に入れる前に、アセトンや変性アルコールなどの揮発性溶剤で湿らせた清潔で糸くずの出ない布を使用して、ワイヤーの最初の数フィートを拭きます。溶接前に溶剤が完全に蒸発していることを確認してください。

- 機械的洗浄 (まれ): より深刻な酸化の場合、またはより深い汚染が疑われる場合は、ステンレス鋼ワイヤー ブラシ (アルミニウム専用のもの) でワイヤーを優しくブラッシングしてください。 かもしれない 検討することもできますが、ワイヤが変形して給電の問題が発生する可能性があるため、これは MIG ワイヤには通常推奨されません。 TIG ロッドの場合は、専用のステンレス鋼ブラシを使用して優しく洗浄する方がより実現可能です。

- 外側のレイヤーを破棄する: スプールの外層が目に見えて著しく酸化または変色している場合は、多くの場合、スプールを外して、きれいで光沢のあるワイヤーが見えるまで最初の数回転を廃棄することがベストプラクティスです。

重要な注意事項: アルミニウム溶接ワイヤを取り扱うときは、手の油や汚れがワイヤ表面に移らないように、常に清潔な手袋を着用してください。

6. アルミニウム溶接ワイヤの一般的な問題と解決策

アルミニウムの溶接にはその利点があるにもかかわらず、特有の課題が生じる可能性があります。一般的な問題とその解決策を認識することで、時間を節約し、溶接の品質を向上させることができます。

ワイヤ送給の問題 (MIG 溶接でよくある)

アルミニウム ワイヤはスチール ワイヤよりも大幅に柔らかく、柔軟性があるため、MIG 溶接での送りの問題が発生しやすくなります。これが理由です アルミ溶接ワイヤースプールガン互換性 とても重要です。

- 症状: ワイヤーの鳥の巣(ドライブロールにワイヤーが絡まる)、不規則なワイヤー供給、ライナーへのワイヤーの固着。

- 原因:

- 間違ったドライブロール: 鋼用の標準的なV溝ドライブロールを使用します。アルミニウムには、ワイヤを変形させずにサポートする U 溝またはローレット V 溝ドライブ ロールが必要です。

- 不適切なドライブ ロールの張力: 張力が強すぎると、柔らかいワイヤーが変形する可能性があります。張力が弱すぎると滑りの原因になります。

- 長いライナーまたはねじれたライナー: MIG ガン ライナーが長く、汚れていたり、ねじれていたりすると、過剰な摩擦が生じます。

- 間違ったチップサイズ: コンタクトチップがワイヤの直径に対して小さすぎるか、チップが磨耗しています。

- 解決策:

- U 溝またはローレット V 溝ドライブ ロールを使用します。 これらはアルミニウムのような柔らかいワイヤー用に特別に設計されています。

- ドライブロールの張力を調整します。 最小限の張力から始めて、ワイヤーを変形させることなく安定した送りが達成されるまで、徐々に張力を高めていきます。

- スプールガンを使用します。 これは、 MIG に最適なアルミニウム溶接ワイヤ ワイヤの移動距離を大幅に短縮することで、給電の問題を最小限に抑えるソリューションです。

- ライナーを清潔で短く保ちます: 定期的にライナーを交換し、よじれていないことを確認してください。アルミニウム用に設計されたテフロンまたはナイロンライナーの使用を検討してください。

- 適切な接触チップ: アルミニウム ワイヤ用に設計されたコンタクト チップを使用し、正しいサイズを確保し、磨耗したら交換してください。先端のサイズはワイヤの直径よりわずかに大きい必要があります (たとえば、1.0 mm のワイヤの場合は 1.0 mm または 1.1 mm の先端を使用します)。

多孔性の問題

気孔率とは、溶接金属内の小さな空隙または穴を指し、多くの場合、閉じ込められたガスによって発生します。アルミニウムは水素と親和性があるため、これは非常に一般的な問題です。

- 症状: 溶接ビード表面または溶接断面内の小さな穴または気泡。

- 原因:

- 表面の汚染: 母材や溶接ワイヤーに油、グリース、水分、または重度の酸化が付着している。これが最も一般的な原因です。

- 不十分なシールドガス: 不十分な流量、汚染されたガス、ガスを吹き飛ばすドラフト、またはガスラインの漏れ。

- 過度の移動速度: ガスが溶けた水たまりから逃げるのに十分な時間が与えられない。

- 湿った電極: TIG溶接の場合、フィラーロッド内の水分。

- 解決策:

- 徹底した清掃: 溶接直前に母材とフィラーワイヤーを入念に洗浄してください。専用のステンレスブラシと揮発性溶剤(アセトン、変性アルコール)を使用してください。

- 適切なシールドガス: MIG および TIG アルミニウム溶接には 100% アルゴンを使用します。適切なガス流量を確保します (ジョイントのタイプと条件に応じて、MIG の場合は通常 15 ~ 25 CFH、TIG の場合は 15 ~ 20 CFH)。溶接エリアを隙間風から保護します。

- 溶接パラメータの最適化: 移動速度を調整して、溶けた水たまりから適切にガスが抜けるようにします。

- 適切なワイヤー保管: セクション 5 で説明したように、ワイヤの酸化と吸湿を防止してください。

溶接後の亀裂

亀裂は、溶接直後(高温亀裂)または溶接後の残留応力により発生する可能性があります。

- 症状: 溶接ビードまたは溶接に隣接する熱影響部 (HAZ) に発生する亀裂。

- 原因:

- 間違ったフィラーメタル: 母材と適合しない溶加材を使用すると、溶接が脆くなったり、凝固収縮応力が大きくなったりします (例: 適切な予熱や技術を使用せずに 6061 と 5356 を溶接した場合)。

- 高い拘束力: 冷却中に材料が自由に収縮できない、高度に拘束された接合部で溶接します。

- 過度の熱入力: 熱が強すぎると、粒子構造が拡大し、材料が亀裂を起こしやすくなる可能性があります。

- 不適切なジョイント設計: 応力集中を引き起こす設計。

- 汚れたベースメタル: 汚染物質はストレスを引き起こす要因として作用する可能性があります。

- 解決策:

- 互換性のあるフィラー金属を選択してください: 特定の母材の組み合わせに対して優れた耐クラック性を持つ溶加材を使用してください (たとえば、6xxx シリーズ合金の場合、4043 は一般に 5356 よりも耐クラック性が高くなります)。

- 予熱: 厚い部分や拘束力の高い接合部の場合、アルミニウムを予熱すると温度差が減少し、冷却速度が遅くなり、凝固応力を最小限に抑えることができます。

- 適切なジョイント設計: 冷却中にある程度の動きを許容するか、応力集中を最小限に抑えるジョイント設計を使用してください。

- パラメータの最適化: アンペア数、電圧、移動速度を調整して熱入力を制御します。過度な織り込みは避けてください。

- バックステッピング/スキップ溶接: 熱と応力をより均等に分散する技術。

7. アルミ溶接ワイヤの用途

アルミニウム溶接ワイヤは多用途性を備えているため、それぞれに固有の要件がある多くの業界で不可欠なものとなっています。

自動車修理(車体、排気管溶接)

- 車体: 現代の車両は、重量を軽減し、燃料効率を向上させるために、ボディパネルや構造部品にアルミニウムを採用することが増えています。アルミニウム溶接ワイヤ (多くの場合、使いやすさと亀裂耐性のため 4043、または強度のため 5356) は、衝突による損傷の修復、応力亀裂への対処、およびカスタム部品の製造に不可欠です。

- 排気管: 多くの排気システムはステンレススチールですが、一部の高性能システムやアフターマーケットシステムでは軽量化のためにアルミニウムが使用されています。これらの溶接には精度が必要であり、熱応力に対処するために 4043 ワイヤが使用されることがよくあります。

船舶およびボートの製造 (耐食性要件)

- 海洋構造物: アルミニウム合金は、優れた強度重量比と海水中での優れた耐食性により、ボートの船体、上部構造、およびコンポーネントに広く使用されています。

- 特定のワイヤーの選択: のために ボート修理用アルミ溶接ワイヤー 新しい構造では、5356 と 5183 が推奨されます。マグネシウム含有量が高いため、海洋環境における応力腐食割れに対する優れた耐性が得られます。これは海上での長期耐久性と安全性にとって重要です。溶接部は堅牢であり、塩分、湿気、機械的ストレスに常にさらされても完全性を維持する必要があります。

航空宇宙 (高強度要件)

- 航空機の構造: 航空宇宙産業では、すべてのグラムが重要であり、構造の完全性は交渉の余地がありません。アルミニウム合金は、航空機の胴体、翼、内部部品に広く使用されています。

- 特定のワイヤーの選択: 航空宇宙における溶接には特殊なアルミニウム合金が使用されることが多く、高強度で疲労耐性のある溶接が必要です。 4043 および 5356 が使用されていますが、2XXX シリーズのような特殊な合金 (溶接が非常に難しい場合があります) には、特定の溶加材が必要な場合があります。優れた機械的特性、最小限の歪み、絶対的な欠陥のない溶接を実現することに重点が置かれており、多くの場合、厳格な非破壊検査によって検証されています。

利用可能なアルミニウム溶接ワイヤの種類、用途と母材に基づいた適切な溶接ワイヤの選択方法、適切な保管方法、一般的な溶接問題の解決策を理解することで、重要な航空宇宙部品から日常の修理に至るまで、あらゆるプロジェクトでプロレベルのアルミニウム溶接を実現できます。

関連製品

-

もっと見る

もっと見る

5154アルミニウム合金溶接ワイヤ

-

もっと見る

もっと見る

ER4043シリコンアルミニウム溶接ワイヤ

-

もっと見る

もっと見る

ER4047アルミニウムMIG溶接ワイヤ

-

もっと見る

もっと見る

ER5154 AL-MG合金ワイヤ

-

もっと見る

もっと見る

ER5087マグネシウムアルミニウム溶接ワイヤ

-

もっと見る

もっと見る

アルミニウム溶接ワイヤER5183

-

もっと見る

もっと見る

ER5356アルミニウム溶接ワイヤ

-

もっと見る

もっと見る

ER5554アルミニウム溶接ワイヤ

-

もっと見る

もっと見る

ER5556アルミニウム溶接ワイヤ

-

もっと見る

もっと見る

ER1100アルミニウム溶接ワイヤ

-

もっと見る

もっと見る

ER5754アルミニウム溶接ワイヤ

-

もっと見る

もっと見る

ER2319アルミニウム溶接ワイヤ